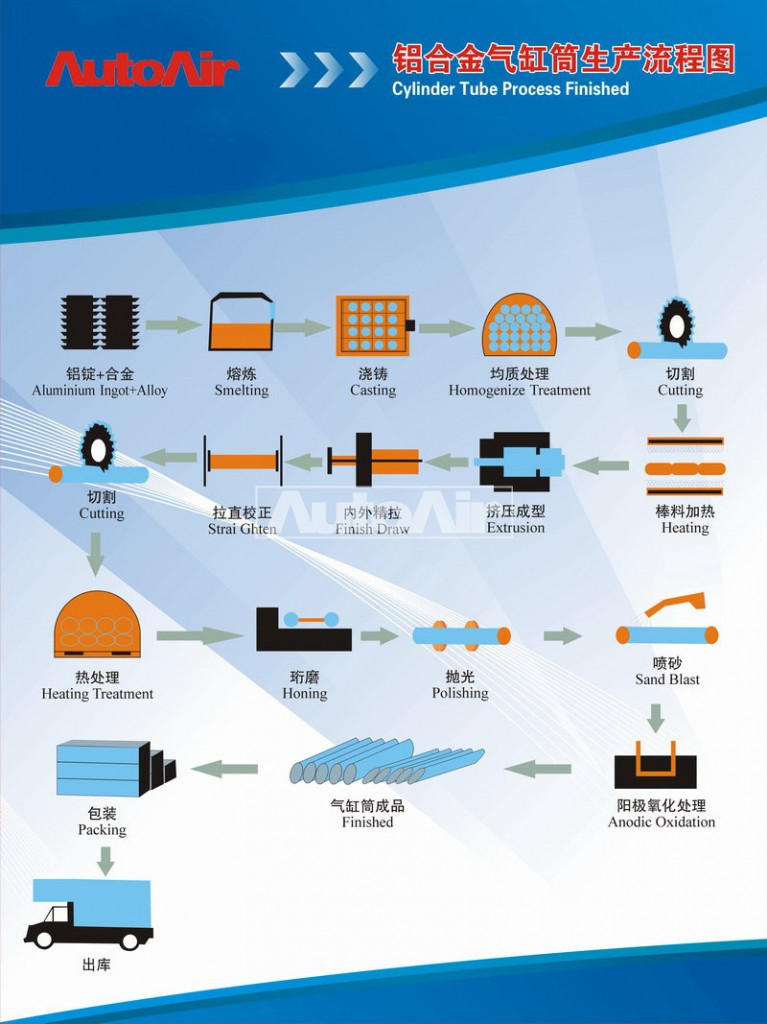

공압 실린더 튜브의 생산 공정

원료 작업장

원료 작업장

밀어남 작업장

밀어남 작업장

그리기 작업장 완료

그리기 작업장 완료

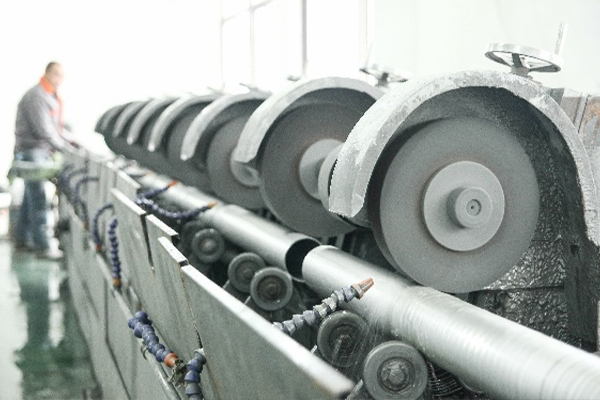

호닝 워크숍

호닝 워크숍

연마 작업장

연마 작업장

샌드 블라스트 워크샵

샌드 블라스트 워크샵

양극 산화 작업장

양극 산화 작업장

패킹 공압 실린더 튜브

패킹 공압 실린더 튜브

준비된 재료 작업장

준비된 재료 작업장

우선, 고객의 맞춤형 도면을 받거나 고객이 표준 도면을 채택한 후 금형 개봉용 원료를 구매합니다.

1 단계:금형에 의한 도면에 따른 압출 알루미늄 프로파일

대형 알루미늄 프로파일 압출기 2세트

2 단계:추첨 완료

3단계:바르게 되다

4단계:절단

5단계:열처리

6단계:호닝

공압 실린더 튜브 호닝 머신 12세트

자주하는 질문:

Q1: 호닝이란 무엇입니까?

A: 호닝 헤드에 숫돌(호닝스틱이라고도 함)을 박아 마무리면을 마무리하는 가공.지루함이라고도 합니다.직경이 5 ~ 500mm 이상인 다양한 원통형 구멍을 주로 처리하며 구멍 직경에 대한 구멍 깊이의 비율은 10 이상에 달할 수 있습니다.특정 조건 하에서 평면, 외부 원형 표면, 구면, 톱니 표면 등을 가공할 수도 있습니다. 구멍 길이.구멍을 연마할 때 회전하고 앞뒤로 움직입니다.동시에 호닝 헤드의 스프링 또는 유압 제어 장치에 의해 균일하게 확장됩니다.따라서 구멍 표면과의 접촉 면적이 커지고 가공 효율이 높아집니다.호닝 후 구멍의 치수 정확도는 IT7~4이며 표면 거칠기는 Ra0.32~0.04 미크론에 도달할 수 있습니다.호닝 공차의 크기는 구멍 직경과 공작물의 재질에 따라 다르며 일반적으로 주철 부품의 경우 0.02~0.15mm, 강 부품의 경우 0.01~0.05mm입니다.호닝 헤드의 회전 속도는 일반적으로 100~200rpm이며 왕복 운동 속도는 일반적으로 15~20m/min입니다.절삭 칩과 연마 입자를 씻어 내고 표면 거칠기를 개선하고 절삭 영역의 온도를 낮추기 위해 등유 또는 소량의 스핀들 오일과 같은 다량의 절삭유가 작업 중에 자주 사용되며, 때로는 극압 에멀젼도 사용됩니다.

7단계:세련

표면 연마기 2세트

8단계:샌드 블라스트

표면 분사기 2세트

자주하는 질문

Q1: 샌드 블라스트란 무엇입니까?

A: 기판 표면을 청소하고 거칠게 하기 위해 고속 모래 흐름의 충격을 이용하는 공정입니다.압축공기를 동력으로 하여 고속 제트빔을 형성하여 분무재료(동광석, 석영사, 금사사, 철사, 해남사)를 피처리물의 표면에 고속으로 분사하여 공작물 표면의 외부 표면의 모양이나 모양이 변경됩니다. 공작물 표면에 대한 연마제의 충격 및 절단 작용으로 인해 공작물 표면이 어느 정도의 청결도와 다른 거칠기를 얻을 수 있습니다. 공작물 표면의 기계적 성질이 향상되어 공작물의 피로 저항성이 향상되고 코팅이 증가합니다.

9단계:아노다이징

아노다이징 처리 라인 2세트

자주하는 질문:

Q1: 아노다이징이란 무엇입니까?

A: 양극 산화, 금속 또는 합금의 전기화학적 산화.알루미늄 및 그 합금은 해당 전해질 및 특정 공정 조건에서 적용된 전류의 작용으로 알루미늄 제품(양극)에 산화막 층을 형성합니다.아노다이징이 지정되지 않은 경우 일반적으로 황산 아노다이징을 나타냅니다.

알루미늄 합금 표면 경도, 내마모성 및 기타 측면의 결함을 극복하고 적용 범위를 확장하고 서비스 수명을 연장하기 위해 표면 처리 기술은 알루미늄 합금 사용에 없어서는 안될 부분이되었으며 양극 산화 기술은 현재 가장 널리 사용되고 가장 성공적인 것.

10단계:완성된 알루미늄 실린더 튜브

11단계:알루미늄 실린더 튜브 포장